MRP実行

4.2 MRP実行

MRP実行

次は、プロセスの章でも一度紹介した、MRP実行です。

MRP実行の段階では、計画独立所要量、または受注数量を元にして、製品や半製品をどのぐらい生産するか、資材をどのぐらい注文すればいいかを計算するためにMRP(所要量計画)を実行します。

※本テキストでは、単一品目のMRPを実行するために、トランザクションコード:MD02を利用します。

- MPS・MRPと半製品向け・原材料向けと言葉を使い分けますが、所要量算出の計算ロジックはどちらも同じです。

-

以下の順番で情報を入力し、MRPを実行します。

- MRPを実行したい品目コードを入力します。

- MRPを実行する製造プラント コードを入力します。

- 処理キーを「NETCH」と入力します。(合計期間の純変化)

- 納入日程行に「3」を入力します。これは、MRP が分納契約のある原材料の納入日程行を生成することを意味します。

-

MRP一覧登録に「1」を入力すると、システムは以前の MRP実行を後で分析できるように、

在庫/所要量リストと同様の MRP リストを作成します。 - 計画モードには「1」を入力し、既存の計画データが再有効化されるようにします。

MRP実行の事前登録情報

MRP実行にあたって、事前に以下のマスタやカスタマイズの登録・設定が必要です。

- マスタ

・品目マスタ(基本データ、購買管理データ、MRP/作業計画データ(、販売組織データ、会計データ))

・BOMマスタ

・作業区

・作業手順

・製造バージョン -

カスタマイズ

・会社コード

・プラント、保管場所

・MRPエリア

計画手配の登録

計画独立所要量登録とMRP実行が完了することで、「計画手配」というものが登録されます。

計画手配(PLAF)とは、計画中に手動で、または自動的に生成され、「生産予定」・「購買予定」を表す伝票です。

- MRP実行によって独立所要量が「計画手配」に登録されます。

- 計画手配は、所要量の見直し後のMRP実行によって洗い替えが行われます。

-

生産計画が確定すれば計画手配は以下の伝票に変換されます。

- 原材料の場合:購買依頼

- 完成品の場合:製造指図

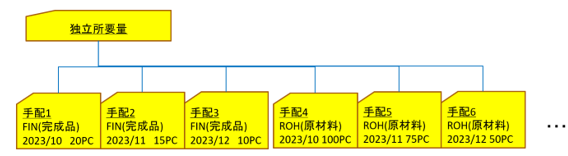

※生産管理プロセスの「所要量登録」から、図のようにMRP実行によって独立所要量の期間値が計画手配に変換されます。

独立所要量が長いスパンで設定されている場合は、

先日付の分も計画手配で登録されます。図のように10月実行で11月分12月分等が順次作られる形です。

計画手配の構造

次は計画手配の構造についてみていきましょう。

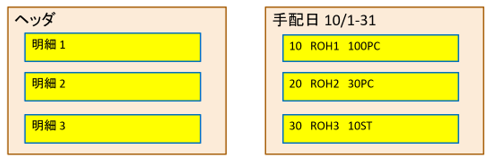

計画手配のヘッダデータは、いわゆる計画手配 (PLAF)がヘッダに該当します。

ヘッダには手配開始日、終了日、数量、プラント、保管場所などが記載されています。

-

計画手配ヘッダ

- いわゆる計画手配 (PLAF)がヘッダに該当します。

- ヘッダには手配開始日、終了日、数量、プラント、保管場所などが記載されています。

-

計画手配明細

- 入出庫予定明細 (RESB)が明細に該当します。

- この場合、入出庫予定ヘッダ(RKPF)は作成されません。

- 計画手配明細として構成品の所要量が記録されます。(複数明細可)

※原材料は、計画手配明細に該当する「入出庫予定明細(RESB)」は作成されませんので、参考にしてください。